Plachetele de siliciu sunt piatra de temelie a materialelor semiconductoare. Ele sunt mai întâi transformate în tije de siliciu prin tragerea de cristale simple, apoi tăiate și făcute. Deoarece numărul de electroni de valență ai atomilor de siliciu este 4, iar numărul ordinal este moderat, siliciul are proprietăți fizice și chimice speciale și poate fi utilizat în domeniul chimic, fotovoltaic, cip și alte domenii. În special în domeniul cipurilor, proprietățile semiconductoare ale siliciului îl fac piatra de temelie a cipurilor. În domeniul fotovoltaicului, poate fi folosit pentru generarea de energie solară. Mai mult, siliciul reprezintă 25,8% din scoarța terestră. Este relativ convenabil pentru mine și are o reciclabilitate puternică, deci prețul este scăzut, ceea ce îmbunătățește și mai mult domeniul de aplicare a siliciului.

1. Siliciu - piatra de temelie a materialelor cip Materialele de siliciu sunt împărțite în siliciu monocristalin și siliciu policristalin în funcție de aranjamentul diferit al celulelor unitare. Cea mai mare diferență dintre siliciul monocristalin și siliciul policristalin este că aranjamentul celulei unitare a siliciului monocristalin este ordonat, în timp ce siliciul policristalin este dezordonat. În ceea ce privește metodele de fabricație, siliciul policristalin este în general realizat prin turnarea directă a materialului de siliciu într-un creuzet pentru a-l topi și apoi răcirea acestuia. Siliciul monocristalin este format într-o tijă de cristal prin tragerea unui singur cristal (metoda Czochralski). În ceea ce privește proprietățile fizice, caracteristicile celor două tipuri de siliciu sunt destul de diferite. Siliciul monocristalin are o conductivitate electrică puternică și o eficiență ridicată de conversie fotoelectrică. Eficiența de conversie fotoelectrică a siliciului monocristalin este în general de aproximativ 17% până la 25%, în timp ce eficiența siliciului policristalin este sub 15%.

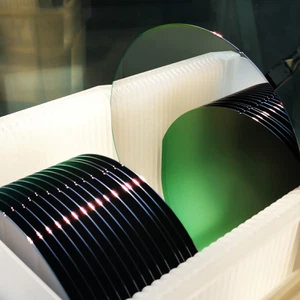

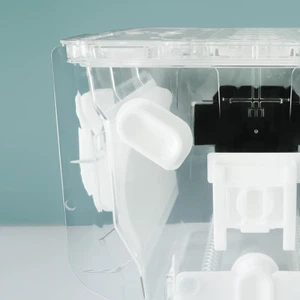

▲ Plachete de siliciu semiconductoare și plachete de siliciu fotovoltaice

▲ Structura celulei unice de siliciu cu un singur cristal

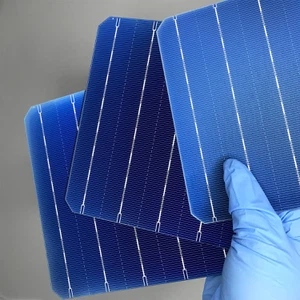

Plachete de siliciu fotovoltaic:Datorită efectului fotoelectric și avantajelor evidente ale siliciului monocristalin, oamenii folosesc plachete de siliciu pentru a finaliza conversia energiei solare în energie electrică. În câmpul fotovoltaic se folosesc în general celulele pătrate de siliciu monocristalin cu colțuri rotunjite. Se folosesc și plachete de siliciu policristalin mai ieftine, dar eficiența de conversie este mai mică.

▲ Fața și spatele celulei de siliciu monocristalin

▲ Celulă din silicon policristalin față și spate

Deoarece plachetele fotovoltaice de siliciu au cerințe scăzute pentru parametri precum puritatea și deformarea, procesul de fabricație este relativ simplu. Luând ca exemplu celulele de siliciu monocristalin, primul pas este tăierea și rotunjirea. Mai întâi, tăiați tija de silicon monocristalin în tije pătrate în funcție de cerințele de dimensiune, apoi rotunjiți cele patru colțuri ale tijelor pătrate. Al doilea pas este decaparea, care este în principal pentru a îndepărta impuritățile de suprafață ale tijelor pătrate monocristaline. Al treilea pas este tăierea. Mai întâi, lipiți tijele pătrate curățate pe placa de lucru. Apoi puneți placa de lucru pe mașina de feliat și tăiați-o conform parametrilor de proces setați. În cele din urmă, curățați plachetele de siliciu monocristalin și monitorizați netezimea suprafeței, rezistivitatea și alți parametri.

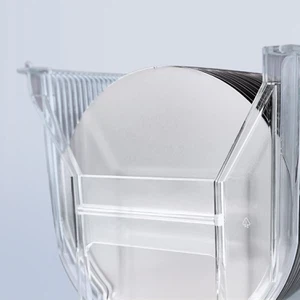

Plachete de siliciu semiconductoare:Placile de siliciu semiconductoare au cerințe mai mari decât plăcile de siliciu fotovoltaice. În primul rând, toate plachetele de siliciu utilizate în industria semiconductoarelor sunt siliciu monocristalin, pentru a asigura aceleași proprietăți electrice pentru fiecare poziție a plachetei de siliciu. În ceea ce privește forma și dimensiunea, plachetele fotovoltaice de siliciu monocristalin sunt pătrate, în principal cu lungimi laterale de 125 mm, 150 mm și 156 mm. Napolitanele de siliciu monocristalin utilizate pentru semiconductori sunt rotunde, cu diametre de 150 mm (plachete de 6-inci), 200 mm (plachete de {8-inci) și 300 mm (plachete de 12-inci). În ceea ce privește puritatea, cerințele de puritate pentru plachetele de siliciu monocristalin utilizate pentru fotovoltaice sunt cuprinse între 4N-6N (99,99%{-99,9999%), dar cerința de puritate pentru plachetele de siliciu monocristalin utilizate pentru semiconductori este de aproximativ 9N (99,9999999%)-11N (99,999999999%), iar cerința minimă de puritate este de 1000 de ori mai mare decât a plachetelor de siliciu monocristalin utilizate pentru fotovoltaice. Din punct de vedere al aspectului, planeitatea suprafeței, netezimea și curățenia plăcilor de siliciu utilizate pentru semiconductori sunt mai mari decât cele ale plăcilor de siliciu utilizate pentru fotovoltaice. Puritatea este cea mai mare diferență dintre plăcile de siliciu monocristalin utilizate pentru fotovoltaice și plăcile de siliciu monocristalin utilizate pentru semiconductori.

▲ Procesul de fabricare a plachetelor de siliciu cu semiconductor

Dezvoltarea Legii lui Moore este dezvoltarea plachetelor de siliciu. Deoarece plachetele de siliciu semiconductoare sunt rotunde, plăcile de siliciu semiconductoare sunt denumite și „plachete de siliciu” sau „plachete”. Napolitanele sunt „substratul” pentru fabricarea așchiilor, iar toate chipsurile sunt fabricate pe acest „substrat”. În istoria dezvoltării plăcilor de siliciu semiconductoare, există două direcții principale: dimensiunea și structura.

În ceea ce privește dimensiunea, calea de dezvoltare a plachetelor de siliciu devine din ce în ce mai mare: în stadiul incipient al dezvoltării circuitelor integrate, au fost folosite plăci de 0.75-inci. Creșterea suprafeței plachetei și a numărului de cipuri pe o singură napolitană poate reduce costurile. În jurul anului 1965, odată cu introducerea Legii lui Moore, atât tehnologia circuitelor integrate, cât și plăcile de siliciu au inaugurat o perioadă de dezvoltare rapidă. Placile de siliciu au trecut prin noduri de 4-inchi, 6-inchi, 8-inchi și 12-inchi. Deoarece Intel și IBM au dezvoltat în comun producția de cipuri de plăci de 12-inchi în 2001, actuala napolitană de siliciu este de 12-inchi, reprezentând aproximativ 70%, dar plăcile de 18-inci (450 mm) au fost trecut pe ordinea de zi.

▲ Parametri de diferite dimensiuni ale plachetelor

▲ Dezvoltarea dimensiunii plachetei de siliciu

În ceea ce privește structura, direcția de dezvoltare a plachetelor de siliciu devine din ce în ce mai complexă: în stadiul incipient al dezvoltării circuitelor integrate, a existat un singur tip de cip logic, dar odată cu creșterea numărului de scenarii de aplicare, cipuri logice, dispozitive de putere , cipuri analogice, cipuri mixte analogice și digitale, cipuri de stocare flash/DRAM, cipuri de radiofrecvență etc. au apărut unul după altul, făcând ca plăcile de siliciu să aibă forme structurale diferite. Acum, există în principal trei tipuri:

PW (napolitană poloneză):napolitană lustruită. Napolitanele de siliciu tăiate direct după tragerea monocristalelor nu sunt perfecte ca netezime sau deformare, așa că trebuie mai întâi lustruite. Această metodă este, de asemenea, cea mai primitivă modalitate de procesare a plachetelor de siliciu.

AW (Anneal Wafer):Napolitana recoapta. Odată cu dezvoltarea continuă a tehnologiei de proces și reducerea continuă a dimensiunilor caracteristicilor tranzistorului, deficiențele plachetelor lustruite sunt expuse treptat, cum ar fi defecte locale ale rețelei de pe suprafața plachetelor de siliciu și conținut ridicat de oxigen pe suprafața plachetelor de siliciu. Pentru a rezolva aceste probleme, a fost dezvoltată tehnologia de recoacere a plachetelor. După lustruire, placheta de siliciu este plasată într-un tub de cuptor umplut cu gaz inert (de obicei argon) pentru recoacere la temperatură înaltă. Acest lucru poate nu numai să repare defectele rețelei de pe suprafața plachetei de siliciu, ci și să reducă conținutul de oxigen de la suprafață.

EW (Napolitana Epitaxie):plachetă de siliciu epitaxială. Odată cu creșterea scenariilor de aplicare a circuitelor integrate, plachetele standard de siliciu fabricate de fabricile de plachete de siliciu nu mai pot îndeplini cerințele unor produse în ceea ce privește proprietățile electrice. În același timp, defectele rețelei reduse prin recoacere termică nu pot îndeplini cerințele din ce în ce mai mici de lățime a liniei. Acest lucru a dus la apariția plachetelor epitaxiale de siliciu. Stratul epitaxial obișnuit este o peliculă subțire de silicon. Un strat de film subțire de siliciu este crescut pe baza plachetei originale de siliciu folosind tehnologia de depunere a filmului subțire. Deoarece substratul de siliciu există ca un cristal sămânță în epitaxia de siliciu, creșterea stratului epitaxial va replica structura cristalină a plachetei de siliciu. Deoarece placa de siliciu substrat este un singur cristal, stratul epitaxial este, de asemenea, un singur cristal. Cu toate acestea, deoarece nu este lustruit, defectele rețelei de pe suprafața plachetei de siliciu după creștere pot fi reduse la un nivel foarte scăzut.

Indicatorii tehnici de epitaxie includ în principal grosimea stratului epitaxial și uniformitatea acestuia, uniformitatea rezistivității, controlul metalului corpului, controlul particulelor, defecte de stivuire, dislocații și controlul altor defecte. În această etapă, oamenii au obținut o calitate înaltă a plachetelor de siliciu epitaxial prin optimizarea temperaturii de reacție a epitaxiei, a debitului de gaz de epitaxie și a gradienților de temperatură central și margine. Datorită diferitelor produse și nevoii de upgrade tehnologice, procesul epitaxial a fost optimizat continuu pentru a obține o calitate înaltă a plachetelor de siliciu epitaxial.

În plus, tehnologia actuală poate genera straturi epitaxiale cu elemente de dopaj de rezistivitate și concentrații de dopaj diferite de cele ale plachetei originale de siliciu, ceea ce facilitează controlul proprietăților electrice ale plachetei de siliciu crescute. De exemplu, un strat de strat epitaxial de siliciu de tip N poate fi generat pe o placă de siliciu de tip P, formând astfel o joncțiune PN dopată cu concentrație scăzută, care poate optimiza tensiunea de defalcare și poate reduce efectul de blocare în fabricarea ulterioară a cipului. Grosimea stratului epitaxial variază în general în funcție de scenariul de utilizare. În general, grosimea cipului logic este de aproximativ 0.5 microni până la 5 microni, iar grosimea dispozitivului de alimentare este de aproximativ 50 microni până la 100 microni, deoarece trebuie să reziste la tensiune înaltă.

▲ Procesul de creștere a plachetelor de siliciu epitaxial

▲ Dopaje diferite ale napolitanelor epitaxiale

SW (SOI Wafer):SOI înseamnă Silicon-On-Insulator. Plachetele de siliciu SOI sunt adesea folosite în cipurile front-end RF datorită avantajelor lor, cum ar fi capacitatea parazitară mică, efectul mic de canal scurt, densitatea mare de moștenire, viteză mare, consum redus de energie și, în special, zgomot scăzut al substratului.

▲ Structură MOS de siliciu obișnuită

▲ Structura MOS a plachetelor de siliciu SOI

Există patru metode principale de fabricare a plachetelor de siliciu SOI:Tehnologia SIMOX, Tehnologia Bonding, Tehnologia Sim-bond și tehnologia Smart-CutTM; principiul plachetelor de siliciu SOI este relativ simplu, iar scopul principal este adăugarea unui strat izolator (în general, în principal dioxid de siliciu SiO2) în mijlocul substratului.

▲Patru tehnologii pentru fabricarea napolitanelor SOI

Din perspectiva parametrilor de performanță, tehnologia Smart-CutTM este cea mai excelentă performanță din tehnologia actuală de fabricare a plachetelor de siliciu SOI. Performanța tehnologiei Simbond nu este mult diferită de cea a tehnologiei Smart-Cut, dar în ceea ce privește grosimea siliciului superior, napolitana de siliciu SOI produsă prin tehnologia Smart-Cut este mai subțire, iar din perspectiva costului de producție, Smart -Tehnologia Cut poate reutiliza napolitanele de siliciu. Pentru producția în masă viitoare, tehnologia Smart-Cut are mai multe avantaje de cost, astfel încât industria recunoaște acum, în general, tehnologia Smart-Cut ca direcția viitoare de dezvoltare a plachetelor de siliciu SOI.

▲ Compararea performanței diferitelor tehnologii de fabricare a plachetelor SOI

Tehnologia SIMOX: SIMOX înseamnă Separare prin Oxigen Implantat. Atomii de oxigen sunt injectați în plachetă și apoi recoapți la temperatură ridicată pentru a reacționa cu atomii de siliciu din jur pentru a forma un strat de dioxid de siliciu. Dificultatea acestei tehnologii este de a controla adâncimea și grosimea implantării ionilor de oxigen. Are cerințe ridicate pentru tehnologia de implantare ionică.

Tehnologia de lipire: Tehnologia de lipire se mai numește și tehnologie de legătură. Plachetele de siliciu SOI realizate prin lipire se mai numesc și Bonded SOI sau BSOI pe scurt. Tehnologia de lipire necesită două plachete de siliciu obișnuite, dintre care una este crescută cu un strat de oxid (SiO2) și apoi legată cu o altă sursă de siliciu. Conexiunea este stratul de oxid. În cele din urmă, este șlefuit și lustruit până la adâncimea dorită a stratului îngropat (SiO2). Deoarece tehnologia de legare este mai simplă decât tehnologia de implantare ionică, majoritatea plachetelor de siliciu SOI sunt fabricate în prezent folosind tehnologia de legare.

▲ Siliciu pe izolator

▲ Metoda de lipire a plachetelor pentru a forma siliciu pe izolator

Tehnologia Sim-bond:tehnologie de legare prin injecție de oxigen. Tehnologia Sim-bond este o combinație între SIMOX și tehnologia bond. Avantajul este că grosimea stratului de oxid îngropat poate fi controlată cu mare precizie. Primul pas este injectarea de ioni de oxigen într-o placă de siliciu, apoi recoacere la temperatură ridicată pentru a forma un strat de oxid și apoi formarea unui strat de oxid de SiO2 pe suprafața plachetei de siliciu. Al doilea pas este de a lega placa de siliciu cu o altă napolitană. Apoi recoaceți la temperatură ridicată pentru a forma o interfață de lipire perfectă. Al treilea pas este procesul de subțiere. Diluarea se realizeaza folosind tehnologia CMP, dar spre deosebire de tehnologia bond, sim-bond are un strat de auto-oprire, care se va opri automat la macinarea la stratul de SiO2. Apoi stratul de SiO2 este îndepărtat prin gravare. Ultimul pas este lustruirea.

Tehnologie de tăiere inteligentă:tehnologie de peeling inteligent. Tehnologia Smart-cut este o extensie a tehnologiei de lipire. Primul pas este de a oxida o plachetă și de a genera o grosime fixă de SiO2 pe suprafața plachetei. Al doilea pas este utilizarea tehnologiei de implantare ionică pentru a injecta ioni de hidrogen într-o adâncime fixă a plachetei. Al treilea pas este de a lega o altă napolitană de napolitana oxidată. Al patrulea pas este utilizarea tehnologiei de recoacere termică la temperatură joasă pentru a forma bule cu ioni de hidrogen, ceea ce face ca o parte a plachetei de siliciu să se desprindă. Apoi, tehnologia de recoacere termică la temperatură înaltă este utilizată pentru a crește rezistența lipirii. Al cincilea pas este aplatizarea suprafeței de siliciu. Această tehnologie este recunoscută la nivel internațional ca direcția de dezvoltare a tehnologiei SOI. Grosimea stratului de oxid îngropat este complet determinată de adâncimea implantării ionilor de hidrogen, care este mai precisă. Mai mult, napolitana decojită poate fi refolosită, ceea ce reduce foarte mult costul.

▲ Metoda de legătură SIM pentru a forma silicon pe izolator

▲ Metodă de tăiere inteligentă pentru a forma silicon pe izolator

2. Tehnologia de fabricație cu barieră înaltă 1. Tehnologia de fabricație

Materia primă a plachetelor de siliciu este cuarțul, cunoscut în mod obișnuit sub numele de nisip, care poate fi extras direct în natură. Procesul de fabricare a napolitanelor poate fi finalizat în mai multe etape: în principal dezoxidare și purificare, rafinarea polisiliciului, lingouri de siliciu monocristal (tije de siliciu), laminare, tăiere a napolitanelor, lustruire a napolitanelor, recoacere, testare, ambalare și alte etape.

▲ Procesul de fabricare a plachetelor semiconductoare CZ (Czochralski).

▲ Schema monocristal CZ Farad

Dezoxidare și purificare:Primul pas în fabricarea plachetelor de siliciu este dezoxidarea și purificarea minereului de cuarț. Principalele procese includ sortarea, separarea magnetică, flotarea, degazarea la temperatură înaltă etc. Principalele impurități de fier și aluminiu din minereu sunt îndepărtate.

Rafinarea polisiliciului:După obținerea SiO2 relativ pur, prin reacții chimice se generează siliciu monocristal. Reacția principală este SiO2+C→Si+CO. După ce reacția este finalizată, CO se evaporă direct, deci rămân doar cristale de siliciu. În acest moment, siliciul este siliciu policristalin și este siliciu brut, care conține o mulțime de impurități. Pentru a filtra impuritățile în exces, siliciul brut obținut trebuie să fie murat. Acizii utilizați în mod obișnuit sunt acidul clorhidric (HCl), acidul sulfuric (H2SO4), etc. Conținutul de siliciu după înmuiere în acid este în general peste 99,7%. În timpul procesului de decapare, deși fierul, aluminiul și alte elemente sunt, de asemenea, dizolvate în acid și filtrate. Cu toate acestea, siliciul reacționează și cu acidul pentru a genera SiHCl3 (triclorosilan) sau SiCl4 (tetraclorura de siliciu). Cu toate acestea, ambele substanțe sunt în stare gazoasă, așa că după decapare, impuritățile originale precum fierul și aluminiul au fost dizolvate în acid, dar siliciul a devenit gazos. În cele din urmă, SiHCl3 sau SiCl4 gazos de înaltă puritate este redus cu hidrogen pentru a obține siliciu policristalin de înaltă puritate.

Metoda CZ produce siliciu monocristal:plachetele de siliciu sunt utilizate în principal în cipurile logice și de memorie, cu o cotă de piață de aproximativ 95%; metoda CZ provine din desenul lui Czochralski a filamentelor subțiri din metal topit în 1918, deci este numită și metoda CZ. Aceasta este tehnologia principală pentru creșterea siliciului monocristal astăzi. Procesul principal este de a pune siliciu policristalin într-un creuzet, de a-l încălzi pentru a-l topi, apoi de a fixa un singur cristal de semințe de siliciu și de a-l suspenda deasupra creuzetului. Când îl trageți pe verticală, un capăt este introdus în topitură până când se topește, apoi este rotit încet și tras în sus. În acest fel, interfața dintre lichid și solid se va condensa treptat pentru a forma un singur cristal. Deoarece întregul proces poate fi privit ca un proces de replicare a cristalului de semințe, cristalul de siliciu generat este siliciu monocristal. În plus, dopajul plachetei se realizează și în procesul de tragere a monocristalului, de obicei în dopajul în fază lichidă și dopajul în fază gazoasă. Dopajul în fază lichidă se referă la adăugarea de elemente de tip P sau N în creuzet. În timpul procesului de tragere a cristalelor simple, aceste elemente pot fi trase direct în tija de siliciu.

▲ Metoda CZ Faraday cu un singur cristal

▲ Tijă de silicon după tragerea unui singur cristal

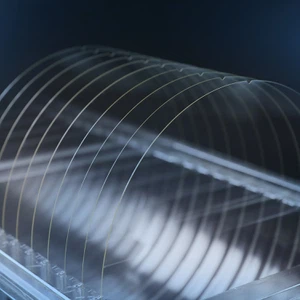

Diametru laminare:Deoarece este dificil de controlat diametrul tijei de silicon monocristal în timpul procesului de tragere a monocristalului, pentru a obține tija de silicon cu diametru standard, cum ar fi 6 inchi, 8 inci, 12 inci, etc. După tragerea monocristal, diametrul lingoului de siliciu va fi laminat. Suprafața tijei de silicon după rulare este netedă, iar eroarea de dimensiune este mai mică.

Teșire de tăiere:După obținerea lingoului de siliciu, napolitana este tăiată. Lingoul de siliciu este plasat pe o mașină de tăiat fixă și tăiat conform programului de tăiere setat. Deoarece grosimea plăcii de siliciu este mică, marginea plăcii de siliciu tăiată este foarte ascuțită. Scopul teșirii este de a forma o margine netedă. Placa de siliciu teșită are o tensiune centrală mai mică, ceea ce o face mai solidă și mai ușor de spart în viitoarea fabricație a cipurilor.

Lustruire:Scopul principal al lustruirii este de a face suprafața plachetei mai netedă, plană și fără deteriorare și de a asigura consistența grosimii fiecărei napolitane.

Ambalaj de testare:După obținerea plachetei de siliciu lustruit, trebuie testate proprietățile electrice ale plachetei de siliciu, cum ar fi rezistivitatea și alți parametri. Majoritatea fabricilor de napolitane de siliciu au servicii de napolitane epitaxiale. Dacă sunt necesare plachete epitaxiale, se va realiza creșterea plachetelor epitaxiale. Dacă napolitana epitaxială nu este necesară, aceasta va fi ambalată și expediată către alte fabrici de napolitane epitaxiale sau fabrici de napolitane.

Metoda de topire a zonei (FZ):Napolitanele de siliciu realizate prin această metodă sunt utilizate în principal în unele cipuri de putere, cu o cotă de piață de aproximativ 4%; plachetele de siliciu realizate de FZ (metoda de topire a zonei) sunt utilizate în principal ca dispozitive de alimentare. Și dimensiunea plachetelor de siliciu este în principal de 8 inci și 6 inci. În prezent, aproximativ 15% din plachetele de siliciu sunt realizate prin metoda de topire a zonei. În comparație cu plachetele de siliciu realizate prin metoda CZ, cea mai mare caracteristică a metodei FZ este că are rezistivitate relativ ridicată, puritate mai mare și poate rezista la tensiuni înalte, dar este dificil să se facă napolitane de dimensiuni mari, iar proprietățile mecanice sunt slabe, deci este adesea folosit pentru dispozitivele de alimentare wafer-uri de siliciu și este rar folosit în circuitele integrate.

Există trei pași în realizarea tijelor de siliciu monocristal prin metoda de topire a zonei:

1. Încălzește siliciul policristalin, contactează cu cristalul sămânță și rotiți în jos pentru a trage un singur cristal. Într-o cameră de cuptor sub vid sau mediu de gaz inert, utilizați câmpul electric pentru a încălzi tija de siliciu policristalin până când siliciul policristalin din zona încălzită se topește pentru a forma o zonă topită.

2. Contactați zona topită cu cristalul sămânță și topiți-o.

3. Prin mutarea poziției de încălzire a câmpului electric, zona topită de pe polisiliciu se mișcă în sus în mod continuu, în timp ce cristalul sămânță se rotește încet și se întinde în jos, formând treptat o tijă de siliciu cristalin. Deoarece metoda de topire a zonei nu folosește un creuzet, multe surse de poluare sunt evitate, iar un singur cristal tras prin metoda de topire a zonei are caracteristicile de puritate ridicată.

▲ Structura spațială monocristal FZ Farad

▲ Diagrama schematică a tragerii unui singur cristal FZ

2. Costul de fabricație

Placile de siliciu semiconductoare au cerințe mai mari de puritate și proprietăți electrice decât plăcile de siliciu cu energie nouă, astfel încât sunt necesare mai multe etape de purificare și aprovizionare cu materii prime în procesul de fabricație, rezultând o gamă mai diversă de materii prime de fabricație. Prin urmare, proporția costului materialului de siliciu este relativ redusă, dar proporția cheltuielilor de producție va fi relativ crescută.

Pentru plachetele de siliciu cu semiconductor, costul materiilor prime este costul principal, reprezentând aproximativ 47% din costul principal al afacerii. Al doilea este cheltuielile de producție, reprezentând aproximativ 38,6%. Similar cu industria de fabricare a semiconductoarelor, industria plachetelor de siliciu este o industrie intensivă în capital, cu o cerere mare de investiții în active fixe, care va genera cheltuieli mari de producție din cauza deprecierii activelor fixe, cum ar fi mașinile și echipamentele. În cele din urmă, costurile directe cu forța de muncă reprezintă aproximativ 14,4%.

Dintre costurile materiilor prime ale producției de plachete de siliciu, polisiliciul este principala materie primă, reprezentând aproximativ 30,7%. Al doilea este materialele de ambalare, reprezentând aproximativ 17,0%. Deoarece plachetele de siliciu cu semiconductor au cerințe ridicate pentru curățenie și vid, în special pentru plachetele de siliciu, care se oxidează ușor, cerințele pentru ambalare sunt mult mai mari decât cele pentru napolitanele de siliciu cu energie nouă. Prin urmare, în structura costurilor, materialele de ambalare reprezintă o proporție ridicată. Crezetele de cuarț reprezintă aproximativ 8,7% din costul materiilor prime. Crezetul de cuarț utilizat în fabricarea plăcilor de siliciu cu semiconductor este, de asemenea, un creuzet de unică folosință, dar proprietățile fizice și termice ale creuzetului sunt mai solicitante. Lichidul de lustruit, discul de șlefuit și discul de lustruit reprezintă 13,8% în total și sunt utilizate în principal în procesul de lustruire a plachetelor de siliciu.

▲ Structura costurilor de operare a industriei siliciului în 2018

▲ Compoziția materiei prime a industriei siliciului în 2018

Costurile cu apă și electricitate reprezintă aproximativ 15% din costul de producție: în costul de producție, costurile totale cu apă și electricitate reprezintă aproximativ 15% din costul total de producție, din care costurile cu electricitatea reprezintă aproximativ 11,4%, iar costurile cu apă reprezintă aproximativ 3,4%. În ceea ce privește sumele corespunzătoare, conform datelor financiare din 2018 ale Silicon Industry Group, costul total al costurilor cu energie electrică și apă este echivalent cu costul materialelor de ambalare, reprezentând aproximativ jumătate din materialul polisiliciu. Costul energiei electrice este puțin mai mare decât cel al creuzetelor de cuarț cu aproximativ 20%.

▲ Proporția costurilor de producție din industria siliciului în 2018

▲ Compoziția parțială a costurilor a Silicon Industry Group în 2018 (unitate: 10,000 yuani)

3, Patru bariere în calea producției de plachete de siliciu

Barierele pentru plăcile de siliciu sunt relativ mari, în special pentru plăcile de siliciu semiconductoare. Există patru bariere principale: bariere tehnice, bariere de certificare, bariere ale echipamentelor și bariere de capital.

▲ Principalele bariere în calea industriei de fabricare a plachetelor de siliciu

Bariere tehnice:Indicatorii tehnici ai plachetelor de siliciu sunt relativ mari. Pe lângă dimensiunea obișnuită, grosimea de lustruire etc., există și deformări, rezistivitate, curbură etc. ale plachetelor de siliciu. În ceea ce privește panourile de siliciu de 300 mm, din cauza cerințelor de uniformitate ridicate ale proceselor avansate pentru plachetele de siliciu, în comparație cu plachetele de siliciu de 200 mm, sunt adăugați parametri precum planeitatea, deformarea, curbura și reziduurile de metal de suprafață pentru a monitoriza cerințele de calitate ale plachetelor de siliciu de 300 mm. . În ceea ce privește puritatea, plăcile de siliciu cu proces avansat trebuie să fie în jur de 9N (99,9999999%)-11N (99,999999999%), care este principala barieră tehnică pentru furnizorii de plachete de siliciu.

Napolitanele de siliciu sunt produse foarte personalizate; puritatea este cel mai de bază parametru al plachetelor de siliciu și, de asemenea, principala barieră tehnică. În plus, plachetele de siliciu nu sunt produse universale și nu pot fi copiate. Specificațiile plachetelor mari de siliciu din diferite turnătorii de napolitane sunt complet diferite, iar utilizările diferite ale diferitelor produse terminale vor duce, de asemenea, la cerințe complet diferite pentru napolitanele de siliciu. Acest lucru impune producătorilor de plachete de siliciu să proiecteze și să producă diferite plachete de siliciu în funcție de diferite produse ale clienților finali, ceea ce crește și mai mult dificultatea furnizării de plachete de siliciu.

▲ Prognoza profitului segmentelor de afaceri ale companiei

Bariere de certificare:Producătorii de așchii au cerințe stricte privind calitatea diferitelor materii prime și sunt foarte precauți în selectarea furnizorilor. Există bariere mari în calea intrării în lista de furnizori a producătorilor de cipuri. De obicei, producătorii de cipuri vor solicita furnizorilor de napolitane de siliciu să furnizeze unele plachete de siliciu pentru producția de probă, iar cele mai multe dintre ele sunt folosite pentru napolitane de testare, nu pentru napolitane de producție în masă. După trecerea testului de napolitane, vor fi produse în probă loturi mici de napolitane de producție în masă. După trecerea certificării interne, producătorul de cip va trimite produsele clienților din aval. După obținerea certificării clienților, furnizorul de plachete de siliciu va fi în sfârșit certificat și contractul de cumpărare va fi semnat. Este nevoie de mult timp pentru ca produsele companiilor de napolitane de siliciu cu semiconductori să intre în lanțul de aprovizionare al producătorilor de cipuri. Ciclul de certificare pentru noii furnizori durează cel puțin 12-18 luni.

În plus, barierele de certificare de la napolitanele de testare la napolitanele de producție în masă: în prezent, majoritatea napolitanelor de 12-inci din China rămân în furnizarea de napolitane de testare, dar procedurile de certificare pentru napolitanele de testare sunt complet diferite de cele pentru napolitane de producție în masă, iar standardele de certificare pentru napolitanele de siliciu de producție în masă sunt mai stricte. Deoarece plachetele de siliciu de testare nu produc cipuri, ele trebuie doar să fie certificate de turnatoria de napolitane în sine și trebuie doar certificate la locul de producție actual. Cu toate acestea, pentru napolitanele de siliciu produse în serie, acestea trebuie să fie certificate de clienții terminali fără fables și monitorizate la toate etapele întregului proces de fabricație înainte de a putea fi furnizate în loturi. În general, pentru a menține stabilitatea furnizării plachetelor de siliciu și randamentul cipului. Odată ce un producător de napolitane și un furnizor de napolitane de siliciu stabilesc o relație de aprovizionare, nu vor schimba cu ușurință furnizorii, iar ambele părți vor stabili un mecanism de feedback pentru a satisface nevoile personalizate, iar lipiciitatea dintre furnizorii de napolitane de siliciu și clienți va continua să crească. Dacă un nou producător de plachete de siliciu se alătură rândurilor furnizorilor, acesta trebuie să ofere o relație de cooperare mai strânsă și o calitate superioară a plachetelor de siliciu decât furnizorul original. Prin urmare, în industria napolitanelor de siliciu, lipiciitatea dintre furnizorii de napolitane de siliciu și producătorii de napolitane este relativ mare și este dificil pentru noii furnizori să rupă aderența.

Bariere pentru echipamente:Echipamentul de bază pentru fabricarea plachetelor de siliciu este cuptorul cu un singur cristal, care poate fi descris ca „mașină de fotolitografie” în plachetele de siliciu. Cuptoarele cu un singur cristal ale producătorilor internaționali de napolitane de siliciu sunt toate fabricate singure. De exemplu, cuptoarele cu un singur cristal de la Shin-Etsu și SUMCO sunt proiectate și fabricate independent de companie sau proiectate și fabricate prin filiale holding, iar alți producători de napolitane de siliciu nu le pot achiziționa. Alți producători majori de napolitane de siliciu au proprii lor furnizori independenți de cuptoare cu un singur cristal și semnează acorduri stricte de confidențialitate, ceea ce face imposibilă achiziționarea producătorilor externi de napolitane de siliciu sau pot cumpăra doar cuptoare obișnuite cu un singur cristal, dar nu pot furniza cuptoare cu un singur cristal de înaltă specificație. . Prin urmare, barierele echipamentelor sunt, de asemenea, motivul pentru care producătorii autohtoni nu pot intra în furnizorii principali de plachete de siliciu la nivel mondial.

Bariere de capital:Procesul de fabricație al plăcilor de siliciu semiconductoare este complex, necesitând achiziționarea de echipamente de producție avansate și costisitoare și, de asemenea, necesită modificare și depanare continuă în funcție de diferitele nevoi ale clienților. Datorită costurilor fixe ridicate, cum ar fi deprecierea echipamentelor, modificările cererii din aval au un impact mai mare asupra utilizării capacității companiilor de napolitane de siliciu și, prin urmare, asupra profiturilor companiilor producătoare de plachete de siliciu. În special, companiile care tocmai au intrat în industria plachetelor de siliciu au fost aproape într-o stare de pierdere înainte de a ajunge la livrări la scară și au cerințe ridicate pentru barierele de capital. În plus, datorită ciclului lung de certificare a fabricilor de napolitane pentru napolitane de siliciu, producătorii de napolitane de siliciu trebuie să continue să investească în această perioadă, ceea ce necesită și o mulțime de fonduri.

3. Va fi în continuare regele materialelor semiconductoare În prezent, piața plachetelor semiconductoare este dominată de materialele de siliciu. Materialele de siliciu reprezintă aproximativ 95% din întreaga piață a semiconductorilor. Alte materiale sunt în principal materiale semiconductoare compuse, în principal napolitane GaAs din a doua generație de materiale semiconductoare și napolitane SiC și GaN din a treia generație. Printre acestea, plachetele de siliciu sunt în principal cipuri logice, cipuri de memorie etc. și sunt cele mai utilizate materiale semiconductoare plachete. Wafer-urile GaAs sunt în principal cipuri RF, iar principalele scenarii de aplicare sunt tensiune joasă și frecvență înaltă; Materialele semiconductoare de a treia generație sunt în principal cipuri de mare putere și de înaltă frecvență, iar principalele scenarii de aplicare sunt de înaltă frecvență și de mare putere.

▲ Raportul materialului de napolitană

▲ Domeniul de aplicare al napolitanelor din diferite materiale

Semiconductorii compuși și materialele de siliciu nu sunt într-o relație competitivă, ci o relație complementară; legile de dezvoltare ale materialelor semiconductoare (în special plachete, substraturi și materiale napolitane epitaxiale) includ trei căi, și anume dimensiunea, viteza și puterea, iar cele trei căi corespund materialelor semiconductoare de prima, a doua și a treia generație.

▲ Comparația performanței materialelor de prima/a doua/a treia generație

Materiale semiconductoare de prima generație:Traseu de dimensiuni mari: Materialele semiconductoare de prima generație se referă la materiale de siliciu. Materialele de siliciu sunt cele mai vechi materiale napolitane dezvoltate și sunt, de asemenea, materialele cu cea mai matură tehnologie, cel mai mic cost și cel mai complet lanț industrial în această etapă. În același timp, pe măsură ce dimensiunea plăcilor de siliciu crește, costul unui singur cip scade. Principalele domenii de aplicare sunt cipurile logice și câmpurile de joasă tensiune și putere redusă. Dimensiunea plachetelor de siliciu variază de la 2 inchi, 4 inchi, 6 inchi, 8 inchi, până la tehnologia actuală a plachetelor de 12-inci. Companiile tipice de napolitane de siliciu includ Shin-Etsu Chemical din Japonia, Sumco etc. În prezent, principalele fabrici internaționale de napolitane folosesc materiale de siliciu ca principal material de producție.

▲ Compararea diferitelor dimensiuni ale plachetelor

Materiale semiconductoare de a doua generație:traseu de mare viteză. Deoarece cipul trebuie să poată rezista la comutarea de înaltă frecvență în circuitul RF, a fost inventată a doua generație de plăci semiconductoare. Domeniul principal de aplicare este circuitul RF, iar câmpul terminal tipic este cipul RF al terminalelor mobile, cum ar fi telefoanele mobile. Semiconductorul de a doua generație este reprezentat în principal de GaAs (arseniură de galiu) și InP (fosfură de indiu), printre care GaAs este materialul de cip RF pentru terminalul mobil utilizat în mod obișnuit astăzi. Companiile tipice de turnătorie includ Taiwan Win Semiconductors, Macronix, Skyworks, Qorvo etc., care sunt companii IDM cu cip RF. Actualul curent este wafer-urile de 4-inchi și 6-inchi.

Materiale semiconductoare de a treia generație:traseu de mare putere: aproape în același punct de plecare, cu cele mai multe oportunități. A treia cale este creșterea puterii, ceea ce va promova aplicarea sa pe scară largă în domeniul circuitelor de mare putere. Principalele materiale sunt SiC și GaN. Terminalele principale sunt industriale, auto și alte domenii. Ruta de alimentare a dezvoltat cipuri IGBT pe materiale de siliciu, în timp ce materialele SiC (carbură de siliciu) și GaN (nitrură de galiu) au performanțe mai mari decât IGBT. În prezent, plachetele SiC sunt în principal de 4-inchi și 6-inci, iar materialele GaN sunt în principal de 6-inchi și 8-inci. Principalele turnătorii din lume includ Cree și Wolfspeed în Statele Unite și X-Fab în Germania. Cu toate acestea, în acest domeniu, dezvoltarea giganților internaționali este și ea relativ lentă. Companiile autohtone precum Sanan Optoelectronics, deși există încă un anumit decalaj la nivel tehnologic, se află în stadiul inițial al întregii industrii și sunt cel mai probabil să spargă monopolul străin și să ocupe un loc în harta internațională a turnătoriilor de putere.

Materialele compuse necesită substraturi de siliciu:Deși în prezent există un număr mare de cipuri Wafer SiC și GaN, cum ar fi încărcătoarele GaN lansate de Xiaomi, OPPO și Realme, iar modelul3 lansat de Tesla utilizează MOSFET SiC în loc de IGBT. Cu toate acestea, pentru plachete, majoritatea cipurilor semiconductoare compuse de consum folosesc în prezent plachete de siliciu ca substraturi, apoi fac plachete epitaxiale compuse și apoi fac cipuri pe plachete epitaxiale.

Costul plachetelor cu semiconductor compus este relativ mare:În prezent, din cauza caracterului incomplet al lanțului industriei semiconductoare compuse, capacitatea de producție a semiconductoarelor compuse este scăzută, iar prețul plachetelor semiconductoare compuse este relativ ridicat. Acest lucru duce la o acceptare scăzută de către utilizatorul final, iar soluția principală pentru electronicele de larg consum este încă „substrat de siliciu + napolitană epitaxială compusă”. În domeniul auto, IGBT pe bază de siliciu este încă soluția principală. Cipurile IGBT pe bază de siliciu au costuri scăzute și o gamă largă de tensiuni opționale. Prețul dispozitivelor MOSFET SiC este de 6 până la 10 ori mai mare decât al IGBT-urilor pe bază de siliciu. Comparând parametrii de performanță ai SiC-MOSFET și Si-IGBT sub parametrii tehnici 650V/20A ai Infineon, SiC-MOSFET este încă superior Si-IGBT în ceea ce privește parametrii de performanță, dar în ceea ce privește prețul, SiC-MOSFET este de 7 ori mai mare decât Si-IGBT. Mai mult, pe măsură ce rezistența la pornire a dispozitivelor SiC scade, prețul SiC-MOSFET crește exponențial. De exemplu, când rezistența la pornire este de 45 miliohmi, SiC-MOSFET este de numai 57,6 USD, când rezistența la pornire este de 11 miliohmi, prețul este de 159,11 USD și când rezistența la pornire este egală cu 6 miliohmi, prețul a ajuns. 310,98 USD.

▲ Comparație Infineon SiC-MOSFET vs. Si-IGBT

▲ Prețul Infineon SiC-MOSFET și relația de rezistență

4, Eforturile interne au creat un potențial uriaș de piață.

1. Piața plachetelor de siliciu intră într-un ciclu de creștere.

Proporția materialelor de fabricație a semiconductoarelor a crescut de la an la an. Materialele semiconductoare pot fi împărțite în materiale de ambalare și materiale de fabricație (inclusiv plachete de siliciu și diverse substanțe chimice etc.). Pe termen lung, materialele de fabricație a semiconductoarelor și materialele de ambalare sunt în aceeași tendință. Cu toate acestea, din 2011, odată cu dezvoltarea continuă a proceselor avansate, consumul de materiale de fabricație a semiconductoarelor a crescut treptat, iar decalajul dintre materialele de fabricație și materialele de ambalare a crescut treptat. În 2018, vânzările de materiale de fabricație au fost de 32,2 miliarde USD, iar vânzările de materiale de ambalare au fost de 19,7 miliarde USD, iar materialele de fabricație au fost de aproximativ 1,6 ori mai mari decât cele ale materialelor de ambalare. Dintre materialele semiconductoare, materialele de fabricație reprezintă aproximativ 62%, iar materialele de ambalare reprezintă 38%.

▲ Proporția consumului de material semiconductor în 2018

▲ Raportul costului materialului de fabricație a semiconductorilor

Placile de siliciu sunt cele mai mari consumabile din fabricarea semiconductoarelor; dintre materialele de fabricație, plachetele de siliciu, ca materii prime pentru semiconductori, reprezintă cea mai mare proporție, ajungând la 37%. Din 2017, odată cu înfrângerea lui Lee Sedol de către „AlphaGo”, noile tehnologii stele conduse de inteligența artificială au fost principalele tehnologii care au condus dezvoltarea semiconductorilor la nivel mondial. În special, în 2018, cererea globală de memorie a crescut, împreună cu izbucnirea tehnologiei blockchain, iar cererea de plăci de siliciu a atins un nivel record. Creșterea livrărilor globale de semiconductori a determinat, de asemenea, creșterea rapidă a livrărilor de plachete de siliciu. În ceea ce privește livrările, în 2018, suprafața globală de expediere a plachetelor de siliciu a depășit pentru prima dată 10 miliarde de inchi pătrați, ajungând la 12,7 miliarde de inci pătrați. În 2019, din cauza fricțiunilor comerciale din prima jumătate a anului, suprafața de expediere a scăzut la 11,8 miliarde de inci pătrați. În ceea ce privește cifra de afaceri pe piață, vânzările pe piața globală în 2018 au fost de 11,4 miliarde USD, iar în 2019 au ajuns la 11,2 miliarde USD.

▲2009-2019 Zona globală de expediere a napolitanelor de siliciu

▲2009-2019 Vânzări globale de napolitane de siliciu

Din perspectiva segmentării plachetelor, datorită costului ridicat al materialelor semiconductoare de a doua și a treia generație și a faptului că majoritatea semiconductoarelor compuși se bazează pe plachete de siliciu, plachetele de siliciu reprezintă 95% din substraturile globale ale plachetelor. Din perspectiva dimensiunilor specifice ale plachetelor, plachetele de 12-inci sunt principalul tip de plachete globale de siliciu. În 2018, napolitanele de 12-inchi au reprezentat 64% din livrările globale de plachete de siliciu, iar napolitanele de 8-inchi au reprezentat 26%.

▲ Raportul de livrare a napolitanelor de silicon în funcție de dimensiune

Din perspectiva aplicațiilor terminale, consumul global de wafer-uri de 12-inchi este în principal cipuri de memorie, memoria Nand Flash și DRAM reprezentând aproximativ 75% în total, dintre care Nand Flash consumă aproximativ 33% din napolitane, iar Nand flash deține 35% din piața din aval pe piața smartphone-urilor. Se poate observa că creșterea livrărilor de smartphone-uri și a capacității este principalul factor care conduce la livrarea de napolitane de 12-inchi. Dintre wafer-urile de 12-inci, cipurile logice reprezintă aproximativ 25%, DRAM reprezintă aproximativ 22,2%, iar alte cipuri, cum ar fi CIS, reprezintă aproximativ 20%.

2. Piața napolitanelor de siliciu semiconductoare din China are spațiu imens

Piața de materiale semiconductoare din China a crescut constant. În 2018, vânzările globale de materiale semiconductoare au atins 51,94 miliarde USD, o creștere de 10,7% față de anul precedent. Printre acestea, vânzările Chinei au fost de 8,44 miliarde de dolari. Spre deosebire de piața globală, vânzările de materiale semiconductoare din China au crescut din 2010 și au crescut cu o rată de peste 10% timp de trei ani consecutivi din 2016 până în 2018. Piața globală de materiale semiconductoare este foarte afectată de factori ciclici, în special în Taiwan , China și Coreea de Sud, unde fluctuațiile sunt mari. Piețele nord-americane și europene sunt aproape într-o stare de creștere zero. Materialele semiconductoare din Japonia au fost într-o stare de creștere negativă de mult timp. La nivel global, doar piața materialelor semiconductoare din China continentală se află într-o fereastră de creștere pe termen lung. Piața chineză a materialelor semiconductoare este în contrast puternic cu piața globală.

▲Vânzările globale de materiale semiconductoare și rata de creștere (în miliarde de dolari SUA)

▲Vânzări anuale de materiale semiconductoare pe țară și regiune (unitate: miliarde de dolari SUA)

Materialele semiconductoare globale se deplasează treptat pe piața continentală din China. Din cota de vânzări a diferitelor țări și regiuni, primele trei țări sau regiuni au reprezentat 55% în 2018, iar efectul de concentrare regională este evident. Printre acestea, Taiwan, China reprezintă aproximativ 23% din capacitatea globală de producție de napolitane, ceea ce o face regiunea cu cea mai mare capacitate de producție din lume. Vânzările sale de materiale semiconductoare sunt de 11,4 miliarde USD, reprezentând 22% din lume, pe primul loc și a fost cea mai mare regiune de consum de materiale semiconductoare din lume timp de nouă ani consecutiv. Coreea de Sud reprezintă aproximativ 20% din capacitatea globală de producție de napolitane, cu vânzări de materiale semiconductoare de 8,72 miliarde USD, reprezentând 17%, ocupând locul al doilea. China continentală reprezintă aproximativ 13% din capacitatea globală de producție, cu vânzări de materiale semiconductoare de 8,44 miliarde USD, reprezentând aproximativ 16% din lume, ocupând locul trei. Cu toate acestea, pe termen lung, cota de piață a materialelor semiconductoare din China continentală a crescut de la an la an, de la 7,5% în 2007 la 16,2% în 2018. Materialele semiconductoare globale se deplasează treptat pe piața continentală chineză.

▲ Cota de vânzări pe țară și regiune în 2018

▲ Vânzările și cota de materiale semiconductoare în China continentală (în miliarde de dolari SUA)

Capacitatea globală de producție de napolitane va duce la o creștere explozivă. Fabrica de napolitane de 12-inchi, care reprezintă cea mai avansată tehnologie din fabricile de napolitane de astăzi, a fost la apogeul în construcții din 2017 până în 2019, cu o medie de fabrici de napolitane de 8 12-inchi adăugate în fiecare an la nivel mondial. Se estimează că până în 2023 vor exista fabrici de napolitane de 138 12-inchi în lume. Potrivit statisticilor IC Insight, din cauza incertitudinii războiului comercial chino-american din prima jumătate a anului 2019, marile fabrici de napolitane din întreaga lume și-au amânat planurile de creștere a capacității, dar nu le-au anulat. Odată cu redresarea comerțului chino-american în a doua jumătate a anului 2019 și izbucnirea pieței 5G, capacitatea globală de producție de napolitane în 2019 a menținut încă o creștere de 7,2 milioane de bucăți. Cu toate acestea, odată cu sosirea valului de înlocuire a pieței 5G, capacitatea globală de producție de napolitane va introduce o perioadă de vârf de creștere din 2020 până în 2022, cu o creștere pe trei ani de 17,9 milioane de bucăți, 20,8 milioane de bucăți și, respectiv, 14,4 milioane de bucăți și va stabili un record în 2021. Aceste capacități de napolitane vor fi în Coreea de Sud (Samsung, Hynix), Taiwan (TSMC) și China continentală (Yangtze River Storage, Changxin Storage, SMIC, Huahong Semiconductor etc.). China continentală va reprezenta 50% din creșterea capacității.

▲Numărul de fabrici de napolitane de 12-inchi din întreaga lume, 2002-2023

▲ Creștere globală a capacității de producție (unitate: milion de bucăți/an, napolitană echivalent 8-inci)

Construcția fabricilor de napolitane în China continentală va introduce o perioadă de creștere rapidă. Din 2016, China continentală a început să investească activ în construcția de fabrici de napolitane și a declanșat un val de construcție de fabrici. Conform prognozei SEMI, 62 de fabrici de napolitane vor fi construite și puse în producție în lume în perioada 2017-2020, dintre care 26 vor fi în China, reprezentând 42% din total. Numărul de construcții în 2018 a fost de 13, reprezentând 50% din extindere. Rezultatul expansiunii va duce cu siguranță la o creștere a cheltuielilor de capital și a cheltuielilor cu echipamentele pentru fabricile de napolitane. Potrivit SEMI, până în 2020, capacitatea instalată a fabricilor de napolitane din China continentală va ajunge la 4 milioane de 8-inci echivalent napolitane pe lună, comparativ cu 2,3 milioane în 2015, cu o rată anuală de creștere compusă de 12%, care este mult mai sus decât alte regiuni. În același timp, Marele Fond Național a investit masiv și în industria producției de semiconductori. În prima fază a investiției Big Fund, industria prelucrătoare a reprezentat până la 67%, mult mai mult decât industria de design și industria de ambalare și testare.

▲2010-2020 Investiția din China a fabricii de napolitane cu semiconductori (Unitate: 100 milioane USD)

▲Rata investițională a primei etape a Fondului Mare Național

La sfârșitul anului 2019, există încă fabrici de napolitane de 9 8-inchi și fabrici de napolitane de 10 12-inchi în construcție sau planificare în China. În plus, deoarece majoritatea fabricilor de napolitane de 12-inchi din China sunt în prezent în producție de probă sau producție în loturi mici, ele se află la baza capacității de producție. După obținerea verificării produsului de la clienți și a verificării pieței, capacitatea de producție va intra într-o fază de accelerare și va exista o cerere uriașă de materii prime din amonte.

▲ Noi fabrici de napolitane în China

Popularitatea 5G a dus la o creștere a conținutului de siliciu al terminalelor: de la epoca smartphone-urilor începând cu iPhone 3, la telefoanele mobile 4G reprezentate de iPhone 5 și, în sfârșit, până la epoca actuală a telefoanelor mobile 5G. Conținutul de siliciu al telefoanelor mobile continuă să crească. În conformitate cu analiza costului material al telefoanelor mobile prin dezmembrarea organizațiilor, cum ar fi tech insights și iFixit, valoarea unitară a principalelor cipuri ale telefoanelor mobile, cum ar fi procesoarele pentru telefoane mobile (AP), cipurile de procesare în bandă de bază (BP), memoria (Nand flash). , DRAM), module de cameră (CIS), cipuri de frecvență radio (RF), cipuri de gestionare a energiei (PMIC), cipuri Bluetooth/wifi etc., a înregistrat o creștere treptată, iar proporția din valoarea totală a unității a crescut an de an. Deși în etapa iPhone X, proporția de cipuri a scăzut din cauza modificărilor din ecran, cu optimizare continuă ulterioară, proporția costurilor cipurilor a crescut și ea de la an la an. Până în era iPhone 11 pro max, vârful telefoanelor mobile 4G, proporția de cipuri principale a atins 55%, iar valoarea unei singure unități este de aproximativ 272 USD. În evoluția de la iPhone 3 la iPhone 11 Pro Max, camera telefonului mobil s-a schimbat de la single shot la 3 shots, memoria corpului a crescut de la 8GB la 512GB, proporția de conținut de siliciu pe unitate a crescut de la 37% la 55% , iar valoarea pe unitate a crescut de la 68 USD la 272 USD.

2020 este primul an de producție în masă a telefoanelor mobile 5G. Conform analizei de dezasamblare a telefoanelor mobile Samsung S20 și Xiaomi 10 care au fost lansate, valoarea și proporția cipurilor principale pe unitate au crescut în continuare în comparație cu telefoanele mobile 4G. Pentru Samsung, cipurile principale reprezintă 63,4% din costul total al materialului, iar valoarea pe unitate a ajuns la 335 USD, ceea ce este cu 23% mai mare decât iPhone 11 Pro Max. Pentru Xiaomi, proporția cipurilor principale este și mai mare, ajungând la 68,3%, iar valoarea pe unitatea de cipuri principale a ajuns și ea la 300 USD. Conform dezasamblarii Samsung S20 și Xiaomi 10, se estimează că cipurile principale din telefoanele mobile 5G inițiale vor reprezenta aproximativ 65%~70%, iar valoarea unei singure mașini va fi în jur de USD{{18} }.

▲Defalcarea costurilor BOM ale smartphone-urilor obișnuite

▲ Raportul de cost al cipurilor principale în diferite telefoane mobile

Construcția fabricilor de napolitane crește cererea de plachete de siliciu: extinderea capacității de fabrici de napolitane va duce inevitabil la o creștere a cererii de plachete de siliciu. În prezent, China a investit masiv în fabrici de napolitane, formând o industrie a memoriei dominată de Yangtze Memory Technologies și Hefei Changxin, o industrie de cipuri logice dominată de SMIC, o linie de producție de procese specializate dominată de Huahong Semiconductor și Jetta Semiconductor și o turnătorie de dispozitive de alimentare. dominată de China Resources Microelectronics și Silan Microelectronics. În prezent, rata de creștere a vânzărilor de plachete de siliciu în China continentală în 2017/2018 este mai mare de 40%. Și beneficiind de tendința de investiții mari de fonduri și de substituție internă, fabricile de napolitane din aval și-au extins pe deplin capacitatea de producție, conducând la o creștere a cererii de plachete de siliciu din amonte. Conform prognozei SUMCO, în 2020, cererea de plachete de siliciu de 8-inchi în China continentală va fi de aproximativ 970 de000 bucăți, iar napolitanele de 12-inchi va ajunge la 1,05 milioane de bucăți.

▲Vânzările și rata de creștere a napolitanelor de siliciu în China continentală (unitate: miliarde USD)

▲Modificări ale cererii de plachete de siliciu în China continentală (unitate: 10,000 bucăți/lună)

Ciclul de creștere a prețului + procesul avansat promovează creșterea „prețului”: Conform calculului istoric al prețului plachetelor de siliciu, este în prezent la începutul unei noi runde de ciclu de creștere a prețurilor. Din 2009 până în 2011, smartphone-urile au devenit rapid populare, conținutul de siliciu al telefoanelor mobile a crescut, iar prețul siliciului pe unitate de suprafață a continuat să crească, ajungând la 1,09 USD/inch pătrat în 2011. Mai târziu , odată cu creșterea stocului de plachete de siliciu și scăderea vânzărilor de smartphone-uri, prețul plăcilor de siliciu pe unitatea de suprafață a continuat să scadă și a atins punctul cel mai scăzut în 2016, la 0,67 USD/inch pătrat. În 2016, „AlphaGo” de la Google l-a învins pe Lee Sedol, permițând inteligenței artificiale să intre în scena istoriei. Cererea globală de plachete de siliciu a crescut, intrând într-o nouă rundă de ciclu de creștere a prețurilor. Odată cu lansarea telefoanelor mobile 5G în 2019, prețul plăcilor de siliciu pe unitatea de suprafață a ajuns la 0,94 USD. Odată cu lansarea pe scară largă a telefoanelor mobile 5G în 2020, care stimulează cererea globală de plachete de siliciu, este de așteptat ca în viitor să existe 2-3 ani de creștere a prețurilor.

Procesele avansate cresc prețurile; Plachetele de siliciu semiconductoare sunt materialul de bază pentru fabricarea cipurilor și orice fluctuații de calitate vor avea un impact grav asupra cipurilor. Odată cu dezvoltarea continuă a proceselor avansate, cerințele de impurități pentru plăcile de siliciu semiconductoare sunt din ce în ce mai mari. Cerințele mai mari fac procesul de fabricație a plachetelor de siliciu din ce în ce mai dificil, astfel încât prețul este din ce în ce mai mare. De exemplu, pentru aceeași placă de siliciu de 12-inchi, prețul plăcilor de siliciu de proces de 7 nm este de 4,5 ori mai mare decât prețul plăcilor de siliciu de 90 nm. În prezent, fabricile de napolitane din China continentală sunt construite în principal cu napolitane de 12-inchi, iar prețul plăcilor de siliciu este mult mai mare decât cel al napolitanelor de 8-inchi. În același timp, turnătoriile de cipuri logice reprezentate de SMIC și Huahong Semiconductor au transferat treptat procesul de la 28nm la 16/14nm, ceea ce a crescut prețul total al plăcilor de siliciu.

De când linia de producție de 12-inci a fost deschisă pentru prima dată în lume în 2000, cererea de pe piață a crescut semnificativ. În 2008, volumul de expediere a depășit pentru prima dată 8-inci plachete de siliciu, iar în 2009 a depășit suma suprafeței de expediere a celorlalte dimensiuni de plachete de siliciu. Din 2016 până în 2018, din cauza dezvoltării în plină expansiune a piețelor emergente, cum ar fi AI, cloud computing și blockchain, rata de creștere anuală compusă a plăcilor de siliciu de 12-inchi a fost de 8%. În viitor, cota de piață a plăcilor de siliciu de 12-inchi va continua să crească. Conform datelor SUMCO, va exista în continuare un decalaj în cererea și oferta globală de plachete de siliciu de 12-inchi în următorii 3-5 ani, iar decalajul va deveni din ce în ce mai mare odată cu prosperitatea semiconductorului ciclul crește. Până în 2022, va exista un decalaj de 1000K/lună. Fiind o bază de producție de semiconductori în curs de dezvoltare în lume, decalajul imens al plachetelor de siliciu din China va promova viteza de localizare a plachetelor de siliciu.

Potrivit statisticilor SUMCO, volumul vânzărilor de plachete de siliciu în China continentală în 2018 a fost de aproximativ 930 de milioane de dolari SUA, o creștere de 45% față de an, ceea ce o face cea mai rapidă creștere a pieței de plachete de siliciu din lume. Beneficiind de planurile de extindere ale fabricilor mari de napolitane, cum ar fi Yangtze Memory, SMIC și Changxin Storage în 2020-2022. Se estimează că până la sfârșitul anului 2022, cererea de plachete de siliciu echivalente de 12-inchi în China continentală va ajunge la 2,01 milioane pe lună, cu un spațiu de piață de 20 de miliarde de yuani.

Sibranch consideră că, în calitate de beneficiar al celui de-al treilea transfer al industriei semiconductoarelor, cota de vânzări de semiconductori a țării mele pe piața globală continuă să crească. În plus, țara mea este cel mai mare producător, exportator și consumator de produse electronice de larg consum din lume și are o cerere mare de produse semiconductoare. Prin urmare, nivelul de localizare va avea un impact mare asupra securității industriale. Fiind cea mai mare și cea mai de bază varietate de pe piața materialelor de fabricare a napolitanelor, țara mea are deficiențe în domeniul plachetelor de siliciu, iar acest lucru este mai proeminent în napolitanele mari de siliciu. Cu toate acestea, cu sprijinul politicilor și fondurilor naționale, multe companii chineze au planificat linii de producție și au amenajat plăci mari de siliciu cu semiconductor.